砥石の基本知識

包丁研ぎは簡単に覚えられますが、その奥行はかなり深いです。

包丁の本場である堺には、研ぎ専門の職人が存在し、一人前になるには10年の修業が必要だとされます。

彼らがプロとしてやっていく一番大事な要素は何よりも砥石の選択眼でしょう。つまり砥石をチョイスする能力。その能力は砥石に対する知識と長年の経験による知恵の産物と言っていいでしょう。

砥石というのはそれほど重要だという意味です。

研ぎのプロになるならともかく、我々包丁ユーザーがそこまでの砥石知識を身につける必要はないと思いますけども、砥石のことをまったく知らないとすれば、「包丁人」と認めることはできません。和包丁を扱う以上、最低限の砥石知識くらいは持っていたいものです。

人造砥石

ほとんどの砥石鉱山が廃坑になっている今、天然の砥石は先細りであり、ノミ・カンナ、カミソリなどが替刃主流となり、包丁も特殊ステンレス鋼が和鋼のシェアを奪っている現状では、この先も天然砥石の存在は影を薄めていくだけだと思います。

したがって「砥石」と言えば人造の砥石を指す。そんなふうになるでしょうし、現在もう既にそうなっております。天然の資源に限りがある以上、それは仕方のない事でありますし、人間の数がある一定の限界を超えてる現代社会においてそれは必然だとも思います。地球の自然は無限ではありませんので。

そんな訳で人造砥石の存在感を無視することは出来ません。以下で「砥石」と書いているのは自動的に人造砥だと思って下さい。

砥石のつくり方と構造

砥石は研磨剤を固めて作ったものです。研磨剤というのはアルミナやケイ素の結晶を粉末にしたもの。数十種類の研磨剤があり、その配合は砥石屋によって異なります。

この砥石用の研磨剤を【砥粒】と呼びます。

砥粒によって包丁に「傷をつける」ことが研ぎなのです。これが傷だからこそ、砥石には様々な種類が必要になります。

荒い傷を細かな傷にしていくのが研ぎの工程とお考え下さい。傷が荒い段階を「研削」、粗傷を微細な傷で消していくのが「研磨」です。

荒砥~仕上砥の種類は砥粒の大きさによって異なります。粗さ細かさは「粒度」によって分けられ、「番」(#)で表します。

砥粒を特殊なフルイにかけ、粒が千個通れば1000番。

(実際は計算によって粒度を出しています)

8番あたりから、細かいものは数万の砥石があります。

砥石の種類

荒砥

80番~600番くらいの極めて砥粒の大きな砥石。

(画像中央の2つ)

二桁の砥石は主に面直し用で、包丁研ぎは400以上を使う。刃が欠けた時など修正に使ったり、刃のない包丁の最初の刃付けに。日常的な使用は避けるべきです。

中砥

700~2000の砥石で、日常の研ぎはこれだけで事足りる。

荒砥を使った後の傷消しや、研削と研磨を兼ねる用途。

仕上げ砥

3000以上(実際には4000以上が主体)の微細な砥石。

主に研磨用であるが、これで刃を調整すると長く切れ味を保つ。

面直し

砥石は面が水平でないと正確に研ぐことが出来ません。どうしても中央が凹んできますので、面直し砥で常に水平にしておきます。

砥石のサイズ

標準的な大きさは205mm×50mm×25mm

これを【一丁掛け】と言います。

主に業務用の【三丁掛】は205mm×75mm×50mm

下のは三丁掛

製造法による砥石の違い

砥石は研磨剤に結合剤を混ぜてレンガ状に固めたものです。研磨剤はC・GC系(炭素ケイ素質)とA・WA・PA系(アルミナ質)に大別でき、前者の原料はコークスとケイ石で、後者の原料は主にボーキサイトです。

両者ともにダイヤモンド並の硬さを持っていて、そのダイヤモンドもダイヤモンド砥石として研磨剤に使われます。アルミナ系がやや柔らかく、細かい仕上げ石にはこちらが使われます。

作り方は焼入れして作る「焼き物」と、焼成しない「練り物」に大別。

マグネシア法

セメント系の結合剤を使い、練り固めたものです。

砥汁が多くなめらかな研ぎ味で刃紋もよく出ます。

割れやすくて比較的脆いのが難点。

主に中仕上げ、仕上げ用です。

ビトリファイド法

研磨剤にセラミックス(釉薬など)を混ぜて高圧で固め、焼いて作る。

頑丈であり、市販されている砥石の多くはこれである。焼き加減によって荒砥から中仕上げまでの種類がある。

レジノイド法

樹脂系の結合剤を混ぜ、低温で焼いた焼き物。

研削力は落ちるが、研磨力が優れるので中仕上げや仕上げ砥に。

ダイヤモンド砥石

人造ダイヤ製のものと、天然ダイヤ製がある。

製法は電着と焼成の2種類。

天然砥石

最盛期には国内だけで数百カ所もあった天然砥石の採掘場は、昭和四十年を境に減少の一途を辿り、現在数カ所を数えるのみである。しかし、世界でも類例のない上質な仕上げ砥の産地である京都でだけは、細々ではあるが、現在も生産されている。

京都の合砥(あわせ砥)は、2億5千万年も昔に、赤道付近で形成された珪質の岩石であり、これは微生物の遺骸と粘土が混ざり合って出来ている。地殻変動により数億年前は深い海底だったものが地表近くに出て来たもの。このような特殊な地層は地球上で京都と滋賀の一部でしか見つかっていない。世界のどこにも無いのである。

天然砥石の研ぎ味は、その独特な積層構造によってもたらされ、それは人造砥石では真似が出来ない。研磨剤で研いでいる人造とは研ぎの理屈自体が違うからです。

最高級の合砥で研いだ場合、その切れ味は異次元のものであり、切れ味の持続力も数十倍もの長さとなる。

詳細などは天然砥石

京都亀岡、丸尾山の天然砥石は 砥取家さん

これらを参考にして下さい

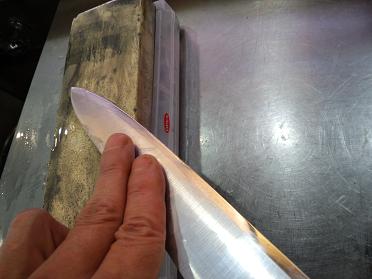

砥石で包丁を研ぐ

研ぎに使うのは石だけではありません。紙、皮革、木材、ゴム、ある種の金属、ガラス質(セラミックス)など様々。

総合的な研ぎに関しては砥石に勝るものはありませんが、用途によって石では実現できない砥ぎもあるのです。これは特に「研磨」において顕著であり、砥石傷を消し、艶を出すには木材やゴムで磨いたほうが良い場合があるのです。

プロが使う【木砥】は市販されていませんけども、代用は簡単に買えます。

これらの品は一つ100円もしない木材ばかり。

面出しやつや出しによって数種の形があった方が便利です。包丁に当てる木片の面をヤスリ等で滑らかにし、研磨剤と水で研ぎます。

鍛造包丁の霞

「地紋かけ」に関する記事

本焼の鏡面

特に鏡面仕上げは「下地」が完全でないと無理です。目的に応じてアルミナかケイ素の研磨剤を選ぶ。研磨剤はコッパなどを粉砕して粉にしてもいいし、砥汁を乾燥させてもできる。

粉を作るのは大変ですし、砥汁を捨てるのはもったいない。そこで、仕上げ砥なら仕上砥用の、中砥なら中砥用の、「受け皿」を用意して研ぐのです。研ぎ汁を流してしまわず、受け皿にためておくんです。

たまった受け皿はベランダにでも出しておけば水分が蒸発して粉になる。これに水を加えて練り、木砥やゴム砥で磨くわけです。

これは吸水性のラバーです。

そのまま布巾のように砥石の下に敷いておき、汁を吸わせておく方法。自然に適度な粘度になりますので、練る必要もなくそのまま磨きに。天然砥や人造砥の仕上げの汁を数種類ミックスするのがミソです。

こうした手順をへて下地を作り上げてからバフに進む。そのバフも段階をつけることで、輝くばかりの包丁になるのです。