包丁の錆を落とし、ピカピカに磨く

金属製品は鋼材のキメが荒いと錆びやすく、細かいと錆びにくい。

そういう特徴があります。

包丁も金属製品のひとつ。

この考え方に沿って手入れをするようにしましょう。

おおまかに言うとこうなります。

1 サビを落とし

2 表面をならす(研磨する/光沢の下地を作る)

3 光らせる

その前にまず、「ステンレス包丁は錆びない」と思っている方に注意しておきます。

ステンレス包丁の磨き

ステン包丁のサビ

ステンレス包丁もサビます。

特に新品の使い始めは錆びやすいのです。

詳しくは→包丁の錆

ステンレスでも刃物に使う「マルテンサイト系ステンレス・スチール」は炭素が入っているので焼入れ可能ですけども、その炭素ゆえ錆びるのです。13%ほど添加されているクロームが刃物表に酸化クロームの皮膜を作り、この膜がサビを防止してはいるのですが、錆びない訳ではありません。

18-8のステンレスはニッケルが加わっており炭素はほぼなし。なので、非常に錆に強いのですが焼入れは出来ません。ですから刃物以外の製品に使うのが普通です。これは「オーステナイト系ステンレス・スチール」と言い、磁石につかないのが特徴。

これはGLOBAL-PROスライサー

使いやすい万能包丁 GLOBAL-PROスライサー

新品は「平」の部分が「つや消し」状態になっています。

赤の矢印部分

このつや消し部分が非常に錆びやすいのです。

切刃部分は水砥で磨き上げていますので粒子が細かく、まず錆びない。しかしつや消し部分は別です。ここが水に濡れた状態で放置したりを繰り返すと、数日で錆が浮いてきます。

自分はここを完全に「光らせる」事で錆を遠ざけます。

これは購入して数週間後。

GLOBALーPROのロゴなどは完全に消えています

(一番上の画像と比較されたし)

右の柳刃包丁とほとんど変わらない「鏡」状態

こうした鏡面仕上げにするにはシリカ系などの磨き剤が必要ですけども、もちろんそれだけで出来るものではなく、複数の作業を重ねないと無理です。

※下段の研ぎ師の技から学ぶ「磨き」を参照

※もちろん一般の方がこんな面倒くさい事をする必要はありません。 使い終えたら「完全に水を拭き取る」に気をつけていれば大丈夫。炭素系の普通の包丁に比べ、錆の心配は殆どありません。

※ステン包丁を手早く光らせる方法に、「消しゴムで磨く」というやり方もあります。光らせたい部分に普通の液体洗剤をつけて消しゴムの中目あたりで磨くのです。

包丁の錆を落とす

錆だらけの出刃包丁

こんな酷いサビでも内部が腐ってなければ再生可能です。

これは「寒打ち」「水焼入れ」の本焼包丁。

大事な包丁でも少し油断すればたちまちご覧のように錆が出ます。

除去しにくい「シミ錆」や「点錆」

まったく包丁サビには泣かされます。

グラインダーがあれば一発ですが、普通はそんなモンありません。

強力な回転で一瞬にして削れるので使いようによっては便利なのですが、慣れていない人は刃物に使わない方が良いでしょう。

電動工具でも下で紹介するミニルーターならそのような心配はいりません。

またこれは主に研ぎに使うものですが、刃物用電動工具「水研機」などもあります。

こうしたサビを落とす為に、本職の多くが使ってるのは包丁専用のサビ落とし。

「消しゴム」と呼ばれる包丁用サビとり

サビトール 中目

みがき粉(クレンザー等)とスコッチブラなどで落とす場合もありましょう。軽いサビならばこれで落ちますが、自分は別の方法をおすすめします。

荒砥と耐水ペーパーを使うのです。

水ペーパー

関連記事:シンクなどの頑固な水アカを落とす方法

あわせてクレンザーを使う場合、汚れを落とすだけではなく金属に光沢が出せる【ハイホーム】がおすすめです。優れたクレンザーですよ。

ハイホーム

ちなみにハイホームを使いこなすコツは、金属表面のキメに合わせてスポンジを変える事です。

磨く対象が古いとか表面が荒れている場合は「ゴアゴアの荒いスポンジ」、逆に新品ピカピカ状態であれば「細かいスポンジ」という具合です。これがピタリと合いますと、見事なくらい対象を光らせることが出来ます。

また、クレンザー系は磨いた後の「水洗い」が肝心です。粒子をキッチリと水で流してから(流せない箇所なら濡れ布巾や水を含ませたスポンジで)、最後に乾いた布巾で水分を除去します。

こうした紙ヤスリには研磨面の番号があり、数字が大きくなる程キメが細かくなっていきます。これは砥石もまったく同じですね。#500とか#1000とかという表示です。この番手が包丁のサビを落とし磨き上げるまでの過程で重要なのです。

水を使うことで鋼材に傷をつけるのを防ぎます。

画像下に浮いている白いキューブ状の物

これは4面が異なる「番目」でありとても便利な水ペーパー。

自動車塗装などに使うコンパウンド仕上げの下地を作る研磨用品。つまりカー用品なんですが、包丁にも使いやすいのですよ。

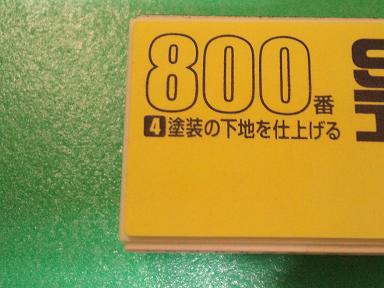

説明書きによれば4面の目的はこうなっています

1 240番 ササクレの除去 塗膜をはがす

2 400番 段差をならす

3 600番 磨き跡を消す

4 800番 塗装の下地を仕上げる

これを読んで、

「荒目の番手でサビを除去し、だんだん目を細かくしていく」

そういうイメージが少しご理解いただけるかと思います。

キツイ錆は普段は使わない「荒砥石」を使う。個所によっては「金属ヤスリ」も具合が良い。

これにより表面サビをまず取り除く。

次に水ペーパーの「中目」を使って無数のヤスリ傷をならす。傷だらけでキメが毛羽立っておりますれば、またすぐに錆びます。

傷を消し「下地」を作る。

そこまでの工程は自動車等の塗装と同じ。

違いは、下地にのせるのが自動車は塗装つまり「色」ですが、包丁は「光沢研磨」だという事です。ノリ具合の良し悪しは「下地の出来」 滑らかさで決まります。

つまり、

サビを落としたりする作業に2000番を使っても無意味

仕上げの段階で600番以下を使えば努力が水の泡に

その包丁の具合に合わせて番を選ばないと効果が無いという事です。

包丁の場合大まかに、以下のようになります。

包丁の磨き工程(手作業の場合)

① サビ落とし (荒砥やヤスリ

② 傷を消す (300番以下の荒いペーパー

※大きな傷や欠けは荒砥やグラインダー

③ 傷を消した部分の段差をならす (300~600 又はゴム砥石など

④ ③の磨き跡を消す (600~800

⑤ ④の作業でついた細かいヤスリ跡を消す(800~

⑥ 光沢仕上げの下地を作る(2000~

⑦ 光沢仕上げ (バフ

⑧ 艶出し (毛など

※刃を研ぐ場合は③~⑤のどこかで

※なぜ番を変える面倒くさい作業が必要なのか

「磨き」とは矛盾した作業です。なぜかと言うと磨くことで「キズをつける」ことになるからです。

サビやキズを落とすことで新たなキズをつけてしまうというわけ。「磨きキズ」ですね。この磨きキズを極限まで小さくする。それがこの作業の目的なんですよ。なので、段階を追って目を小さくしていかなければならないのです。

包丁を磨く

包丁を光らせる・光沢を出す

本職の研ぎ屋さんの様な「水砥機」や「超高級鏡面砥石」は非現実的。 面倒でも段階を追って順々に手で磨き上げる他ありません。

包丁の状態によって水ペーパーの番手を選び、磨きます。

荒磨き

中磨き

包丁のミネ(背)も忘れずに

仕上磨き

これで下地が出来ました。

下地完了

とにかく大事なのは「磨きに合わせて番手を変えていく」ということ。デリケートな段階まで来たら、薄めた洗剤液と超細目の番を合わせて使うといいでしょう。

この下地が出来れば「超微粒子研磨材」であるコンパウンドとか、下の包丁用鏡面仕上剤などへ進めます。さらには#30000の鏡面砥石にも。あとは光沢を出して仕上げです。

コンパウンドにしろ、上のような微粒子磨き剤にしろ、「たくさん付け過ぎる」と【分からなく】なるので注意して下さい。製剤が包丁にノッているのかどうか判断できなくなるのです。いわゆる「丸刃・バカ刃」の感覚。いくらやっても光っているのかどうか疑問になり、分からなくなってくるのですよ。

ではどうするのか。

少量を包丁に載せ、その製剤が「完全に消えるまで」すり込めば良いのです。つまり消えてしまう分量が適量なのです。その「量」を発見するのも磨きの楽しみですよ。適量をつかめれば「磨き技術がワンランクアップした」という事ですから。

★ほどんどの商品は「光沢研磨剤」となっていますが、「研磨」と「光沢磨き」は別だと考えたほうが、より緻密です。アルミナとシリカが違うように、やはり使用微粒子のサイズが違うのですよ。基本的には上に書いた「荒目から細目」ということです。

★研磨剤は包丁に水気が残ってると効果がありません。しっかり水気を拭き取り、乾いた新聞紙の上などで作業しましょう。

★モノは食品用の包丁です。最後に研磨剤をすすぎ洗うのを忘れずに。中性洗剤を使うといいでしょう。

上にも書きましたがいろいろな包丁を磨いていますと、途中で「磨きが進んでいるのかサッパリ分からない」状態になる事が起きる場合もあります。

金属に光沢を出すのは簡単ではなく、2~3回擦れば輝くというものではありません。気が遠くなるほど擦ったあとでやっと地金の光沢が出てきます。ですから磨きに根気は必須なのですが、「自分が今なにをやっているのか分からない」状態のままだと根気が逆にアダになってしまいます。そんな時は擦るのをやめて躊躇なく手を止めてしまうことです。 そして磨いてる部分とそうでない部分の違いがあるか、包丁をあらゆる角度から見てみます。傾けたり目を近づけたりすると見えなかった擦り跡などが見えるのです。磨いてる部分と今から磨く部分に違いがなければ何かが間違っていますので、作業をストップしてよく考えてみましょう。

「研磨具の目が荒すぎたり細かすぎる」だいたいはこれが原因ですが、「包丁の鋼材そのものに問題がある」というケースもありこれは磨いてもどうにもなりません。大げさに表現すれば『スカスカのクズ鉄にメッキをして包丁らしく見せていたものが磨いたことで中のスカスカが出てきた』。ややオーバな言い方でしたが、磨いてもどうにもならないモノもあるということです。

磨きその他

下の画像の矢印部分が包丁の「切刃」です。

ここは包丁を研ぐ時に砥石と接する部分ですから滑らか。キメが細かくなっているという事で、つまりサビにくい。

一般的にはこの部分だけ光っていればそれで充分とも言えましょう。本記事は「それ以上のもの」を求める方への記事であるとご理解ください。

この感覚。包丁という刃物にひかれた者には説明不要でしょう。

「磨き上げたい」 そうなるのです。

そしてそれが同時にサビを遠ざける結果にもなっているのですよ。

12000以上の超仕上げ砥石の粒子を、パフの様に滑らかなスポンジに吸わせ、砥石の当たらない「平」とか「裏スキ」を磨くやり方。このあと超微粒子研磨剤や鏡面砥で鏡に仕上げる。

包丁を磨き上げるのは楽な作業ではありません。鋼材が硬ければ硬いほどに微細な擦り傷は消えにくく、だからと言って荒い番手を使えばさらなる傷を増やすだけ。根気よく根気よく労るように磨くしかありません。

仕上げ段階に入れば、女性が肌の手入れをするのに似てきます。コットンパフに乗せるのは白粉ではなく研磨剤ですけどね。これもやはり「続ける」のがポイント。そう簡単に鏡面にはならないのです。粘り強く繰り返すしかありません。

しかしいかに面倒な作業でもね、苦労した「結果」が必ず表れるのが磨きです。最後に滑らかなウェスで数回拭き上げたら、待っているのは輝き。自分へのご褒美です。

磨きの注意点など

※電動器具を使われる場合、モーターの回転数に注意して下さい。途中で回転数を変えますとマダラになってしまいます。また、酸化クロムなどの研磨剤の粉が目に入らぬように気をつけましょう。一気に全体をではなく、端から丁寧に仕上げて行くのが鏡面仕上のコツです。

※電動具をお持ちの場合、包丁の「砥石乱れ傷」「磨き乱れ」といった細かな、しかし水ペーパーでは消しにくい包丁面の「雲」を素早く消せる『ゴム砥石』が大変便利です。例えばステン両刃包丁の裏側にできる「砥石のさざ波」みたいな跡、(両刃の裏は裏スキ等構造が片刃と違う、それに起こす角度の難しさなどの問題で乱れた砥石跡が残りやすいのです)

これはかなり消すのが大変で、刃先の輝きに合わせるのは困難。このステン表面の「垢」のような乱れは水ヤスリでは消し難いので、上に書いたように消しゴムなどを使うしかありません。要するにゴム砥石なのですが、これをミニルーター等で高速回転させれば効果てきめんという事です。

(ゴム砥石とはシリコン系のバフで、消しゴムとは用途が異なります)

包丁には目を細めて見なければ分からないほどの小さな傷が入る事があります。磨きに興味の無い人なら無視できる程度ですが、包丁が光れば光る程こうした傷はとても気になるもの。

小さいが深いのが特徴で、実はこれを消し去るのはとても困難なのです。多くの場合これは【ミニルータ】を使わないと上手く消すことができません。ミニルータと軸付きの【ゴム砥石】を組むことで、この悩ましい傷は数分程度で消すことが出来ます。(傷の程度にもよりますが、ゴム砥石もやはり荒目、中目、仕上げ、と三種ほど使い分けて下さい)

ミニルータがあれば、磨きの最終段階で【軸付きフェルト】と【青棒(固形ワックス 酸化クロム(III))】を合わせて磨き上げる事もできます。

※いうまでもなく刃物は危険です。

磨きであっても、作業中は絶対に気を抜いてはいけません。

金属の光沢と研磨のイメージ

|

人間の表皮が肉眼では一枚だけに見えても、拡大すれば3層構造になっているように、金属その他も細かなレベルでは層が重なっているのです。 少し例えが異なるかも知れませんが、「純水」というものがありますね。自然界に存在する水には様々な成分が混入しておりますので、それら雑多な成分を排除して限りなく純度を高めたものです。水だけではなく、自然界の物は分子が複雑に絡み合って出来ているのが普通です。それらを「純度100%」に近づけるには人間の手による加工が必要になります。 金属も例外ではありません。 人間が必要とするのは、鉄なら純粋な鉄であって、鉄鉱石に付随する雑多な成分は通常の場合「邪魔」になります。いわゆる「純度を高める」という作業をしないと製品の原料にはならないということですが、これが実は簡単ではない。 原料から異物を徹底的に排除するのは非常に難しく、工場などの規模で行えばどうしても雑な成分が残ってしまうのです。ゴールド、あるいは日本刀などのように、最終製品が百万円を超えるような高級品であれば、ヒトの手によって純度を高める工程を重ねてもコストが折り合いますけども、一般的な値段の製品原料にそこまでの手間をかけることは出来ません。 ちなみに、日本刀や高級包丁などを製造するときに、鋼を焼いてハンマーで叩く場面がありますが、あれが「雑な成分を排除して純度を高める」工程になり、鍛冶は【鍛える】と表現します。 (純度を高めると同時に剛性や靭性を高めるという意味もある) まあようするに、普通の金属製品というのは純粋ではないということです。しかし、純度が高いように見せないと、それを元に造った商品が「三流の粗悪品」みたいになってしまいます。 「混じりっけなしの雰囲気」を持たせなければ、買ってくれる客などいないもの。ザラザラした感じの「鉄くず」のようなモンが売れるわけがありません。 ですから、「コーティング」や「研磨(みがき)」が重要になるのです。 単純に「研磨は材料の純度を高めるもの」「コーティングは化粧してキレイに見せるもの」と考えると分かりやすいでしょう。 研磨の方は比較的高価になる「重要な部品」などの場合に行い、コーティングは大量生産の兼価な製品で行われます。 【世に出回っている一般的な金属製品は、殆どの場合コーティングされた材料から作られている】 そうなりますね。 コーティングの種類は専門家でさえも全てを把握しきれないほど多く、目的によって多種多様です。技術の進歩も凄く早い。したがって素人にはなかなか分からぬ世界ですが、簡単に「表面に薄膜を施す技術」だと考えればよいでしょう。金属加工から塗装なども含む広い分野になりますが、一言でいえば被膜です。 徹底して研磨すると滑らかになり(雑成分が排除される)、その結果簡単にはサビない製品になるが、手間暇がかかるし値段が高くなる。普通の製品にそのコストはかけられないのでコーティングする。 ですからコーティングの第一段階は「さび止め」になります。サビ止め膜の上に何を重ねるかはその製品によるでしょうが、通常は最低でも2~3層ほどコーティングを施します。 我々が金属だと思って見ているのは、一番上のコーティングである。そういうことです。肉眼では表面しか見えませんので。 タッチできる部分は表層だけ。 これが「洗剤で洗っても落ちない汚れ」の理由でもあります。 一番最後(一番上)のコーティング、つまり「表面」ですが、この膜もミクロレベルになると1層ではなく積層しているのです。 洗剤と水のコンビは最表面の層でしか活動できず、下の層に浸透して効果を発揮することは出来ない。だからその手の汚れが落とせない。下の層まで入り込んだ汚れを取るには「研磨」しかないのです。 たとえ「水や汚れ等を弾くコーティング」をしてあっても、層がある以上やがて内部の層が侵食されてしまいます。「層が重なっているゆえの宿命」 下の層に入った汚れなどは、表面を洗剤などで「撫でても」どうにもなりません。 「メッキが剥がれたら」、つまり表層が破綻してしまって第二層が表われた時にどうなるかは、その商品の品質によるでしょう。復活可能か、廃棄するしかないか、それはモノ次第。 包丁の場合ですと、刃物という性質上コーティングは殆どなく、可能なかぎり純度を高めてあります(粗悪品や、意図的に例えば強度等を増すため他の成分を添加した製品は別です) しかしながら「可能なかぎり」であって、100%ではありませんから不純物は混入していますし、極限まで研磨しているわけでもありません。また、厳密にいえば「丈夫なコーティング」はしてあります。磨きに耐えうる薄膜だと考えていいでしょう。 だからこそ「磨き」を楽しむ余地があるのです。 変な言い方ではありますが、「純度を高めるコーティング」を自分で行うことにより、サビや汚れなどを寄せ付け難い光沢を得られるのですね。 |

研ぎ師の技から学ぶ「磨き」

刀剣(日本刀)を研ぐ専門家はともかく、堺などで包丁を研ぐことを職業にしてる研ぎ職人の仕事は完全な手作業というわけではありません。ある程度までは機械を使用します。

しかし全部を「機械まかせ」にするという事ではなく、機械と言ってもせいぜい「回転機」くらいですから「手仕事」に違いはありません。

こうした職人さんが刃をつけて磨いた包丁は、驚くほど切れるし、素晴らしく輝いております。我々は包丁屋さんに尋ねます、「自分で磨いてもこんなふうに輝くんですか?」と。

正直な包丁屋さんはこう言います。

「まず無理ですね」

自分はプロとアマの差を分けるのは「下地作り」ではないかと思います。これが良くないと、いくら磨いても美しい光沢は出ない。

プロはどうやって完璧な下地を作っているのか。それは「木砥」の使用だと感じています。

木砥

回転機には通常の砥石をはめたもの(水砥機)と、吉野杉や桐や樫などの木材を磨いて滑らかにしたものをはめた回転木砥があります。これは主に「木砥目」を出すのが目的。

新品の包丁はよく見ると微細な筋目が入っています(鏡面仕上げはこれが消えるほど磨くので見えない)。これは包丁の鋼材自体にある目です(これがあるため薄くても丈夫な刃物になる)。この目を綺麗に美しく出すには石よりも木のほうが良いと考えられています。

※鏡面にする場合、この「目」自体が邪魔になることもあります

→霞焼の出刃を鏡面にする

我々がやる磨きでは、どうしても「荒の磨き」と「光沢段階」の中間における作業が中途半端になり、結果として「いきなり仕上げ磨きばかりをして時間を無駄にする」という事になりがち。

つまり『下地が出来ていないのに光沢磨きをする』というわけ。これではいくら頑張っても鏡面は難しく、出来たとしても時間がかかりすぎる。

そこで考えたのはプロが仕上げ段階で使う『手木砥』

これは機械ではなく、ただの木片です。自分で簡単に作ることが出来ます。手頃なサイズの木片を購入し、包丁に当てる面を紙やすりなどで滑らかにしてやるだけのこと。

状況に応じて研磨剤を選び(金剛砂・アルミナ・ガンベラなど)水をつけながら磨きたい箇所を擦る。その後、仕上げ砥の砥汁を乾燥させた粉末を練り、ゴム等につけて磨く。これでかなり「中間のムダ」が改善されたような気がします。

こちらの記事を参考にしてください

砥石の基本知識

本焼包丁の日常使用方法

鏡面に磨き上げた本焼包丁

しかし、炭素系の本焼はいかに鏡面にしようが普段使いですぐにサビが浮いてきます。極端に「水分」を嫌うので、水はもとより、魚の汁の一滴でも付けば数分で「サビの元」に。

だからと言ってそれを嫌い、使わなくなるのは本末転倒。使ってこその包丁。しまい込んでは意味がありません。

使いながらサビさせない方法。

それは単純にして明快。

【使ったらすぐに水分を完全に拭き取る】

まず濡らして固く絞ったまな板作業用の布巾で包丁に付着した汚れなどを拭き取る。次に包丁専用の「乾いた」布巾(キッチンタオルなどでもよい)で水気を完全に拭き取る。

乾いた方は包丁の枕にしておき、まな板に包丁を直接寝かさないようにしましょう。

※もし水分の付着に気付かないで「水玉変色」にしてしまうと、そこがサビになります。時々包丁をチェックして変色した部分を2000番の水ペーパーで削除しましょう。